從原理到應用的精密加工解析球面銑磨技術

在光學元件與精密機械制造領域,球面零件的加工精度直接影響著產品性能。球面銑磨作為一種高效且精準的加工工藝,憑借其獨特的原理和靈活的調節機制,成為實現復雜曲面加工的核心技術之一。本文將從原理、幾何關系及實際應用等維度,深入解析這一精密加工技術的核心邏輯。

一、球面銑磨的核心原理:斜截圓軌跡生成

球面銑磨的本質是通過“斜截圓原理”構建球面曲面。加工過程中,筒形金剛石磨輪與工件分別繞各自軸線旋轉,兩軸相交于點O,形成夾角α。其中,磨輪以高速旋轉(主動運動),工件則以低速回轉(從動運動)。這種運動組合使得磨輪的切削刃口在工件表面留下的軌跡,成為一系列半徑不同的同心圓,最終包絡形成完整的球面。

這一過程可類比于“空間曲線的包絡形成”:當磨輪沿傾斜軸線高速旋轉時,其端面切削刃(圓弧半徑為r)在每一瞬間的切削位置,相當于在工件表面截取一個圓截面。隨著工件的緩慢轉動,這些圓截面在空間中層層疊加,最終擬合出所需的球面曲面。

二、幾何關系與曲率半徑計算

關鍵參數與公式推導

設磨輪中徑為D(即筒形磨輪的平均直徑),端面切削刃的圓弧半徑為r,磨輪軸與工件軸的夾角為α。根據幾何關系,工件球面的曲率半徑R滿足公式:

其中,符號的選取由球面凹凸性決定:加工凸面時取“+”號,加工凹面時取“”號。通過變形可得:

公式的物理意義

角度調節的核心作用:當磨輪型號確定后(D、r為定值),只需調整兩軸夾角α,即可精確控制工件球面的曲率半徑R。α越大,R越小(球面曲率越高);α越小,R越大(球面趨于平緩)。

平面加工的特殊情形:當α=0°時,磨輪軸與工件軸平行,此時磨輪切削軌跡變為直線,可直接加工出平面。這一特性使該工藝兼具平面與曲面加工能力,提升了設備通用性。

磨輪選擇的邊界條件:為確保加工完整性,金剛石磨輪的直徑需大于被加工零件直徑的一半,避免因磨輪尺寸不足導致切削軌跡不連續。

三、工藝優勢與應用場景

技術優勢

1.高精度與一致性:通過數控系統精確控制夾角α和轉速配比,可實現微米級精度的球面加工,滿足光學透鏡、反射鏡等元件的嚴苛要求。

2.靈活性與通用性:同一磨輪可通過角度調節加工不同曲率的凸面或凹面,無需頻繁更換刀具,降低生產成本。

3.高效加工:高速旋轉的金剛石磨輪結合工件的低速回轉,在保證精度的同時,顯著提升材料去除率,適用于批量生產。

典型應用

光學元件制造:如球面透鏡(凸透鏡、凹透鏡)、光學棱鏡的曲面加工,為成像系統提供關鍵基礎部件。

精密機械零件:用于加工軸承滾珠、球形接頭等高精度曲面零件,確保機械系統的運動精度與穩定性。

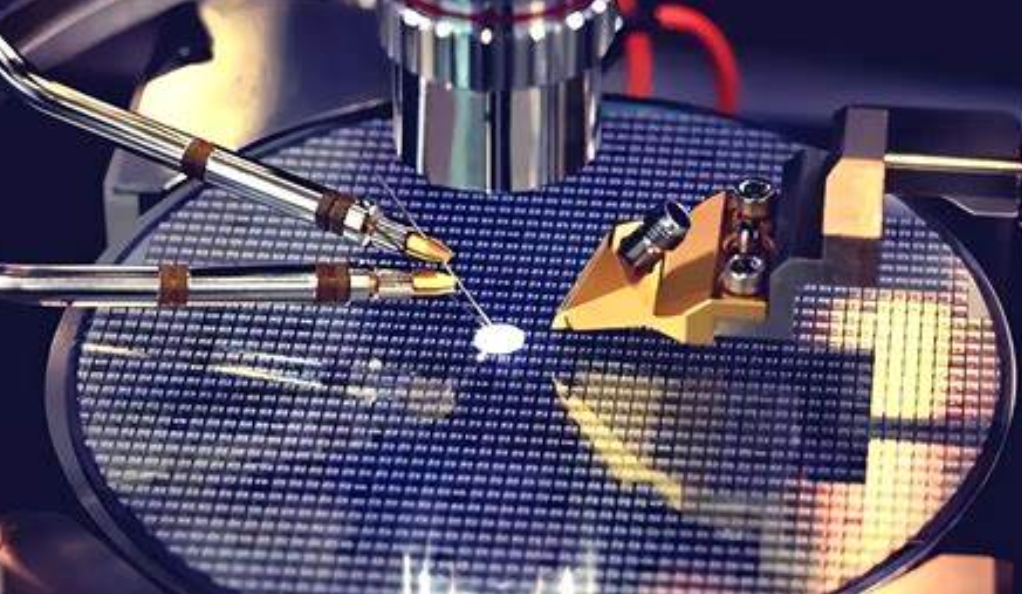

半導體與航空航天:在半導體晶圓的邊緣倒圓、航空發動機葉片的曲面修整等領域,發揮不可替代的作用。

四、工藝優化與注意事項

1.參數匹配:根據工件材料(如玻璃、金屬、陶瓷)選擇合適的磨輪粒度與結合劑,同時優化轉速、進給量等工藝參數,避免表面缺陷。

2.設備校準:定期校準磨輪軸與工件軸的夾角精度,確保幾何關系的準確性,防止因設備誤差導致的曲率偏差。

3.冷卻與潤滑:加工過程中需使用專用冷卻液,及時帶走切削熱并清除磨屑,延長磨輪壽命并提升表面質量。

球面銑磨技術通過巧妙的幾何設計與運動控制,將復雜的球面加工轉化為可精確計算的角度調節問題,實現了精密曲面加工的高效化與智能化。隨著光學、半導體等領域對曲面精度的要求不斷提升,這一技術將在精密制造中持續發揮核心作用,成為連接設計理論與工程實踐的關鍵橋梁。未來,結合數控技術與智能算法,球面銑磨工藝有望進一步突破精度極限,為高端裝備制造提供更強有力的支撐。

▍最新資訊

-

精密光學系統長期穩定性的保障策略

精密光學系統廣泛應用于眾多高精尖設備中,其長期穩定性直接關系到設備的性能與可靠性。為確保精密光學系統在長時間運行中保持穩定,需從多個方面采取綜合性的保障策略。

2025-04-18

-

雙遠心光路設計全解析:精密光學的創新之旅

在現代工業檢測顯微鏡領域,雙遠心光路設計憑借其卓越的平行光特性,已成為精密測量技術的核心。本文將深入剖析雙遠心光路設計的原理、優勢以及實際應用,展現這一精密光學技術的獨特魅力。

2025-04-18

-

從原理到應用的精密加工解析球面銑磨技術

在光學元件與精密機械制造領域,球面零件的加工精度直接影響著產品性能。球面銑磨作為一種高效且精準的加工工藝,憑借其獨特的原理和靈活的調節機制,成為實現復雜曲面加工的核心技術之一。本文將從原理、幾何關系及實際應用等維度,深入解析這一精密加工技術的核心邏輯。

2025-04-17

-

光刻技術中的光學效應挑戰與多維度應對策略

在半導體制造的核心工藝——光刻技術中,隨著特征尺寸從微米級向納米級不斷縮小,光的波動特性引發的復雜光學效應成為制約精度提升的關鍵瓶頸。這些效應與光刻膠特性、設備性能及工藝參數相互交織,對圖案精度、線寬控制及芯片良率提出了嚴峻挑戰。本文將系統解析七大核心光學效應及其創新應對方案,揭示納米光刻背后的技術攻堅路徑。

2025-04-17