一文讀懂光學鏡片精磨后光圈數的設定與影響因素

在光學鏡片制造領域,精磨環節至關重要,而精磨后的光圈數更是決定鏡片質量的關鍵因素。

在進行球面前的散粒磨料精磨時,準備工作不容小覷。一套配備不同粒度磨料、具有各異半徑的球模是必備“武器”。精磨機上的鏡盤與球模放置方式也有講究,通常凹在上凸在下,但遇到凸鏡盤光圈過高且半徑不大的情況,將凸鏡盤反轉放置,此時鏡盤后方需接把,確保從鐵筆孔到球面的距離大于2R,以維持左右搖擺的穩定性。這一細節調整,充分體現了光學冷加工對精度的極致追求。

磨痕的擴展方向是判斷精磨效果的重要依據。當球模修改達標后,無論是凹面還是凸面,磨痕都應從邊緣向中心逐漸擴展。在實際操作中,這一過程不僅關乎工件厚度的控制,還影響著鏡片表面的毛面質量。依據經驗,當磨痕完成從邊緣到中心的“封頂”過程,就意味著可以進行換砂和換精磨模的操作了。對于彈性上盤的零件,在精磨第二面前,中心厚度的把控尤為關鍵,最厚不能超公差上限0.08mm,最薄要大于公差下限0.03mm,這一嚴格的厚度公差標準,是保證鏡片性能的基礎。

精磨過程中,不同粒度的砂對鏡片的“塑造”效果不同。用第一道砂(Wz)稍磨時,捺貼度從邊緣算起為整個鏡盤零件的1/2-2/3;用第二道砂(W14)精磨后,擦貼度達到2/3-3/4。而最終精磨后鏡片所達到的光圈數,更是有著明確且細致的標準。

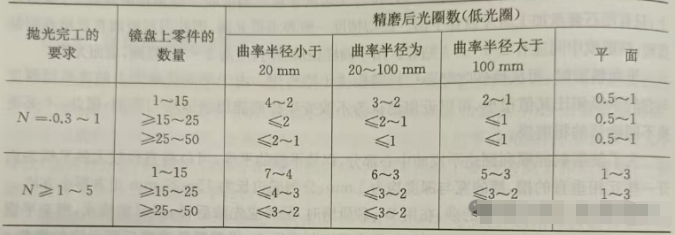

從表格數據來看,光圈數與拋光完工要求、鏡盤上零件數量以及鏡片曲率半徑緊密相關。以拋光完工要求“N=0.3-1”為例,當鏡盤上零件數量為1-15時,曲率半徑小于20mm的鏡片,精磨后光圈數為4-2;曲率半徑在20-100mm之間,光圈數為3-2;曲率半徑大于100mm,光圈數為2-1;平面鏡片光圈數為0.5-1。隨著鏡盤上零件數量增加、曲率半徑變化,光圈數標準也相應改變。這一整套復雜的標準體系,是無數次試驗和經驗積累的結晶,為光學鏡片的批量生產提供了可靠的質量保障。

對于凸透鏡,細磨完工后的低光圈狀態對后續拋光極為有利。低光圈的具體數量并非隨意確定,而是綜合考慮最后一道砂的粒度、表面半徑、鏡盤直徑以及玻璃牌號等多種因素。對于表面精度要求較高的球面,最后一道砂磨完后的光圈比拋光完工低1-4道光圈(鏡盤表面半徑和鏡盤直徑較大時,光圈差值較小);對于表面精度要求較低的球面,這一差值則在2-7道光圈。這種根據不同需求靈活調整光圈數的方式,既滿足了不同應用場景下對鏡片的精度要求,又在保證質量的前提下提高了生產效率。

光學鏡片精磨后的光圈數,看似只是一組簡單的數據,實則背后隱藏著光學冷加工制造的深厚技術積累和嚴謹工藝規范。從球模準備、磨痕控制到砂的選擇、光圈數標準的設定,每一個環節都緊密相連,共同打造出高質量的光學鏡片。隨著科技的不斷發展,光學鏡片在各個領域的應用越來越廣泛,對鏡片質量的要求也日益提高。

▍最新資訊

-

精密光學系統長期穩定性的保障策略

精密光學系統廣泛應用于眾多高精尖設備中,其長期穩定性直接關系到設備的性能與可靠性。為確保精密光學系統在長時間運行中保持穩定,需從多個方面采取綜合性的保障策略。

2025-04-18

-

雙遠心光路設計全解析:精密光學的創新之旅

在現代工業檢測顯微鏡領域,雙遠心光路設計憑借其卓越的平行光特性,已成為精密測量技術的核心。本文將深入剖析雙遠心光路設計的原理、優勢以及實際應用,展現這一精密光學技術的獨特魅力。

2025-04-18

-

從原理到應用的精密加工解析球面銑磨技術

在光學元件與精密機械制造領域,球面零件的加工精度直接影響著產品性能。球面銑磨作為一種高效且精準的加工工藝,憑借其獨特的原理和靈活的調節機制,成為實現復雜曲面加工的核心技術之一。本文將從原理、幾何關系及實際應用等維度,深入解析這一精密加工技術的核心邏輯。

2025-04-17

-

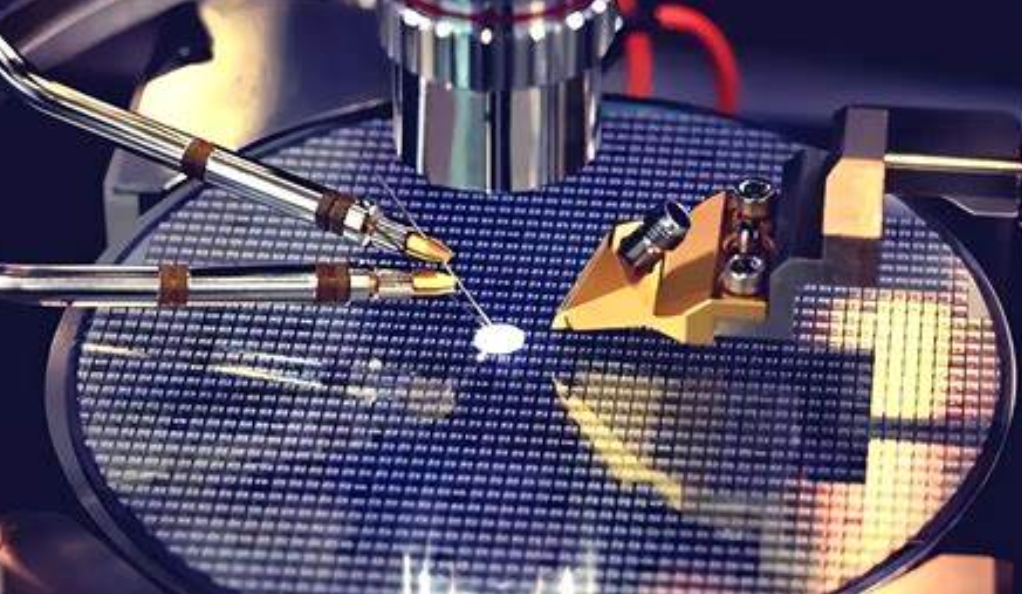

光刻技術中的光學效應挑戰與多維度應對策略

在半導體制造的核心工藝——光刻技術中,隨著特征尺寸從微米級向納米級不斷縮小,光的波動特性引發的復雜光學效應成為制約精度提升的關鍵瓶頸。這些效應與光刻膠特性、設備性能及工藝參數相互交織,對圖案精度、線寬控制及芯片良率提出了嚴峻挑戰。本文將系統解析七大核心光學效應及其創新應對方案,揭示納米光刻背后的技術攻堅路徑。

2025-04-17